Kaizen ist weit mehr als nur ein Management-Tool – es ist eine japanische Lebens- und Arbeitsphilosophie, die auf kontinuierlicher Verbesserung basiert. Das Haupt-Keyword „Kaizen“ steht für den Ansatz, Prozesse, Produkte und das eigene Handeln Schritt für Schritt zu optimieren. Dabei geht es nicht um revolutionäre Innovationen, sondern um stetige, kleine Verbesserungen, die in Summe Großes bewirken. Unternehmen wie Toyota, Bosch oder Siemens setzen seit Jahrzehnten auf Kaizen und profitieren von höherer Effizienz, geringerer Verschwendung und einer motivierten Belegschaft. In diesem Artikel erfährst du, wie Kaizen funktioniert, welche Prinzipien dahinterstecken und wie du die Methode erfolgreich in deinem Unternehmen etablierst.

Was bedeutet Kaizen?

Kaizen (japanisch: 改善) ist weit mehr als nur ein Begriff – es ist ein zentrales Prinzip für nachhaltigen Erfolg und kontinuierliche Verbesserung in Unternehmen und im Alltag. Das Wort setzt sich aus „Kai“ (Veränderung) und „Zen“ (zum Besseren) zusammen und steht wörtlich für „Veränderung zum Besseren“. Im Kern beschreibt Kaizen die Überzeugung, dass jedes Produkt, jeder Prozess und jede Arbeitsweise – unabhängig vom aktuellen Stand – immer noch verbessert werden kann.

Ursprung und Philosophie

Kaizen ist weit mehr als eine Methode zur Prozessoptimierung – es ist ein grundlegender Bestandteil der japanischen Mentalität und Unternehmenskultur. Der Begriff „Kaizen“ setzt sich aus den japanischen Wörtern „Kai“ (Veränderung) und „Zen“ (zum Besseren) zusammen. Damit steht Kaizen für die stetige Veränderung zum Besseren, sowohl im beruflichen als auch im privaten Kontext.

Historischer Hintergrund

Nach dem Zweiten Weltkrieg stand Japan vor enormen wirtschaftlichen Herausforderungen. Die japanische Industrie suchte nach Wegen, um mit begrenzten Ressourcen wettbewerbsfähig zu werden. In dieser Zeit entwickelte sich Kaizen als Antwort auf die Notwendigkeit, kontinuierlich und systematisch Verbesserungen vorzunehmen. Besonders in der Automobilindustrie, allen voran bei Toyota, wurde Kaizen zum zentralen Erfolgsfaktor. Das Toyota Production System (TPS) gilt bis heute als Paradebeispiel für die praktische Umsetzung von Kaizen und inspirierte Unternehmen weltweit.

Kaizen vs. westliche Management-Ansätze

Ein entscheidender Unterschied zu vielen westlichen Management-Philosophien liegt im Menschenbild und der Herangehensweise an Veränderungen:

-

Einbindung aller Mitarbeitenden: Kaizen setzt auf die aktive Beteiligung sämtlicher Beschäftigten – von der Werkbank bis zur Führungsetage. Jeder ist aufgefordert, Verbesserungspotenziale zu erkennen und Vorschläge einzubringen.

-

Schrittweise Perfektionierung: Anstatt auf große, disruptive Innovationen zu setzen, verfolgt Kaizen das Prinzip der kleinen, stetigen Verbesserungen (Continuous Improvement).

-

Kultur des Lernens: Fehler werden als Chance zur Weiterentwicklung betrachtet, nicht als Anlass für Schuldzuweisungen. Diese Fehlerkultur fördert Offenheit und nachhaltigen Fortschritt.

Die Philosophie hinter Kaizen

Im Zentrum von Kaizen steht die Überzeugung, dass es immer einen besseren Weg gibt – unabhängig davon, wie gut ein Prozess bereits funktioniert. Diese Haltung ist tief in der japanischen Gesellschaft verwurzelt und prägt den Arbeitsalltag vieler Unternehmen:

-

Respekt für Menschen: Jeder Mitarbeitende wird als wertvolle Quelle für Verbesserungen gesehen.

-

Kollektive Verantwortung: Verbesserungen werden gemeinsam entwickelt und umgesetzt, Hierarchien treten in den Hintergrund.

-

Langfristige Orientierung: Kaizen ist kein kurzfristiges Projekt, sondern ein dauerhafter Prozess, der auf nachhaltigen Erfolg abzielt.

Internationale Verbreitung

Was in Japan begann, wurde durch den wirtschaftlichen Erfolg japanischer Unternehmen rasch zum internationalen Vorbild. Heute ist Kaizen weltweit Synonym für effiziente, schlanke und innovative Unternehmensführung – von der Produktion bis ins Büro.

„Kaizen ist nicht nur eine Methode, sondern eine Denkweise, die jeden Tag aufs Neue gelebt werden muss.“ – Masaaki Imai, Kaizen-Pionier

Tipp:

Wer Kaizen erfolgreich im Unternehmen etablieren möchte, sollte nicht nur Methoden übernehmen, sondern vor allem die zugrunde liegende Philosophie leben – Offenheit für Veränderungen, Respekt und die Bereitschaft, gemeinsam an Verbesserungen zu arbeiten.

Die Grundprinzipien von Kaizen

Kaizen ist das Herzstück einer Unternehmenskultur, die auf stetigem Fortschritt und nachhaltiger Exzellenz basiert. Die folgenden Grundprinzipien sind universell und lassen sich in jedem Unternehmensbereich anwenden – von der Produktion bis zum Büroalltag.

1. Kontinuierliche Verbesserung (Continuous Improvement)

Kaizen bedeutet, dass nicht der große Wurf, sondern viele kleine, stetige Schritte den Unterschied machen. Jeder Mitarbeitende ist eingeladen und sogar aufgefordert, regelmäßig Verbesserungsvorschläge einzubringen. Das Ziel: Prozesse, Produkte und Arbeitsweisen werden laufend hinterfragt und optimiert. So entsteht eine Dynamik, in der Fortschritt zum Alltag wird und Stillstand keine Option ist.

Kernpunkte:

- Stetige, kleine Verbesserungen statt einmaliger Großprojekte

- Beteiligung aller Mitarbeitenden

- Fokus auf nachhaltige Veränderungen

2. Respekt für Menschen

Im Zentrum von Kaizen steht der Mensch. Die aktive Beteiligung aller Mitarbeitenden ist essenziell – ihre Meinungen, Ideen und Erfahrungen sind wertvoll. Hierarchien werden abgebaut, um einen offenen Austausch zu fördern. So entsteht ein Klima des Vertrauens, in dem jede Stimme zählt und Teamarbeit großgeschrieben wird.

Kernpunkte:

- Wertschätzung und Einbindung aller Mitarbeitenden

- Abbau von Hierarchien

- Förderung einer offenen Kommunikationskultur

3. Standardisierung

Verbesserte Prozesse werden nicht dem Zufall überlassen, sondern dokumentiert und als neuer Standard festgelegt. Dadurch wird sichergestellt, dass Optimierungen dauerhaft im Unternehmen verankert werden. Standardisierung schafft Klarheit, Transparenz und ermöglicht es, auf einem höheren Niveau weiter zu verbessern.

Kernpunkte:

- Dokumentation von Verbesserungen

- Festlegung neuer Standards

- Grundlage für weitere Optimierungen

4. Vermeidung von Verschwendung (Muda)

Kaizen zielt darauf ab, jede Form von Verschwendung – sei es Zeit, Material, Energie oder Know-how – systematisch zu identifizieren und zu eliminieren. Verschwendung wird als Hindernis für Effizienz und Qualität betrachtet. Die konsequente Reduzierung von Muda führt zu schlankeren Prozessen, niedrigeren Kosten und höherer Wettbewerbsfähigkeit.

Kernpunkte:

- Identifikation und Beseitigung von Verschwendung

- Effizienter Einsatz von Ressourcen

- Fokus auf wertschöpfende Tätigkeiten

5. Fehler als Chance

Fehler werden bei Kaizen nicht als Rückschläge, sondern als Lernchancen gesehen. Sie liefern wertvolle Hinweise auf Optimierungspotenzial. Das Ziel ist es, die Ursachen von Fehlern an der Wurzel zu beheben (Root Cause Analysis), anstatt nur Symptome zu bekämpfen. So wird eine positive Fehlerkultur etabliert, die Innovation und nachhaltigen Fortschritt fördert.

Kernpunkte:

- Fehler als Lerngelegenheit begreifen

- Ursachenanalyse statt Schuldzuweisung

- Förderung einer konstruktiven Fehlerkultur

Warum sind diese Prinzipien so wirkungsvoll?

Durch die konsequente Anwendung dieser Grundprinzipien entsteht eine Unternehmenskultur, die Veränderungen begrüßt, Mitarbeitende motiviert und nachhaltige Erfolge ermöglicht. Unternehmen wie Toyota, Bosch oder Siemens setzen seit Jahrzehnten erfolgreich auf Kaizen und profitieren von messbarer Effizienzsteigerung, höherer Qualität und zufriedeneren Mitarbeitenden.

Tipp:

Starte mit kleinen Verbesserungen und feiere sichtbare Erfolge im Team – so wird Kaizen schnell zum festen Bestandteil des Arbeitsalltags.

Kaizen im Unternehmen: Die wichtigsten Vorteile und der messbare Nutzen

Kaizen ist längst mehr als ein Trend – es ist ein Erfolgsfaktor für Unternehmen weltweit. Wer kontinuierliche Verbesserung lebt, profitiert von zahlreichen Vorteilen, die sich direkt auf Produktivität, Mitarbeiterzufriedenheit und Wettbewerbsfähigkeit auswirken.

1. Effizienzsteigerung

Durch die konsequente Anwendung von Kaizen-Prinzipien können Unternehmen ihre Prozesse stetig optimieren. Laut einer Studie von McKinsey ist es möglich, die Produktivität durch kontinuierliche Verbesserungen um bis zu 30 % zu steigern. Das geschieht, indem Abläufe verschlankt, Doppelarbeiten vermieden und Ressourcen gezielter eingesetzt werden.

- Schnellere Durchlaufzeiten

- Weniger Engpässe und Wartezeiten

- Höhere Auslastung von Maschinen und Personal

2. Höhere Mitarbeiterzufriedenheit

Kaizen lebt von der aktiven Beteiligung aller Mitarbeitenden. Wer regelmäßig Verbesserungsvorschläge einbringen und Veränderungen mitgestalten kann, fühlt sich wertgeschätzt und ernst genommen. Das fördert die Motivation und stärkt die Identifikation mit dem Unternehmen.

- Geringere Fluktuation

- Besseres Betriebsklima

- Stärkere Teamarbeit

3. Bessere Produkt- und Prozessqualität

Die ständige Überprüfung und Optimierung von Prozessen sorgt dafür, dass Fehler frühzeitig erkannt und nachhaltig beseitigt werden. Das Ergebnis: höhere Produktqualität und robustere Abläufe. Unternehmen berichten von sinkenden Reklamationsquoten und zufriedeneren Kunden.

- Weniger Nacharbeit

- Stabile Prozesse

- Höhere Kundenzufriedenheit

4. Kostensenkung

Kaizen zielt darauf ab, jede Form von Verschwendung – ob Zeit, Material oder Energie – systematisch zu eliminieren. Dadurch werden Ressourcen effizienter genutzt und Kosten nachhaltig gesenkt.

- Reduzierung von Material- und Energieverbrauch

- Weniger Ausschuss und Nacharbeit

- Optimierte Lagerhaltung

5. Nachhaltigkeit

Ein weiterer Pluspunkt: Kaizen fördert nachhaltiges Wirtschaften. Durch die kontinuierliche Verbesserung und Ressourcenschonung werden Prozesse nicht nur effizienter, sondern auch umweltfreundlicher gestaltet.

- Weniger Abfall und Emissionen

- Bewusster Umgang mit Ressourcen

- Stärkung der ökologischen Verantwortung

Warum setzen so viele Unternehmen auf Kaizen?

Die Vorteile von Kaizen sind nicht nur theoretisch, sondern in der Praxis messbar. Unternehmen wie Toyota, Bosch oder Siemens setzen seit Jahrzehnten auf kontinuierliche Verbesserung und erzielen damit nachweisbare Erfolge in Effizienz, Qualität und Mitarbeiterbindung. Kaizen ist damit ein entscheidender Baustein für nachhaltigen Unternehmenserfolg – unabhängig von Branche oder Unternehmensgröße.

Tipp:

Starte mit kleinen Verbesserungsprojekten, binde dein Team aktiv ein und feiere sichtbare Erfolge – so wird Kaizen schnell zum festen Bestandteil der Unternehmenskultur.

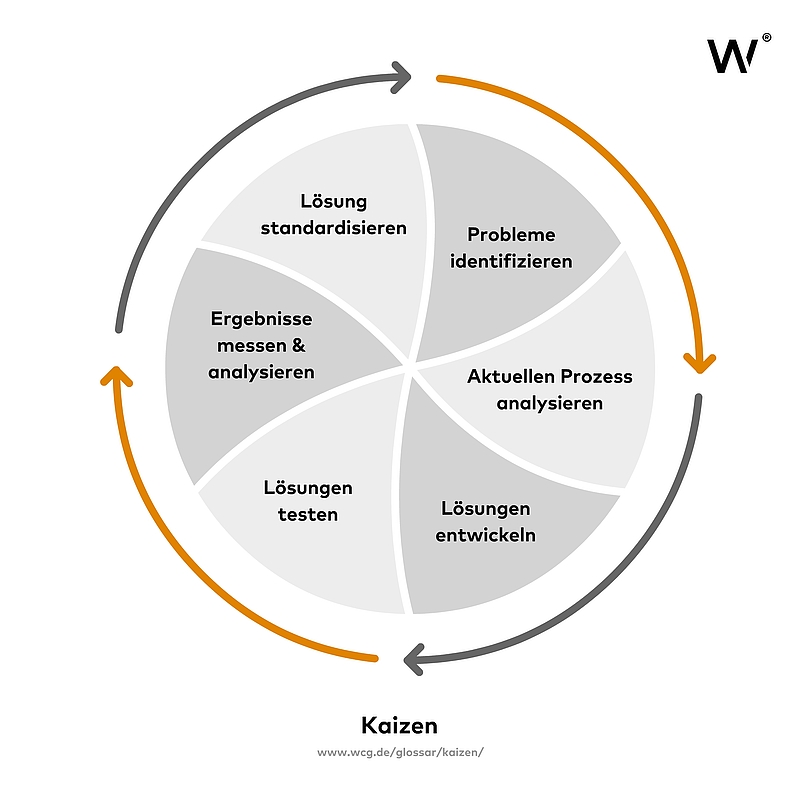

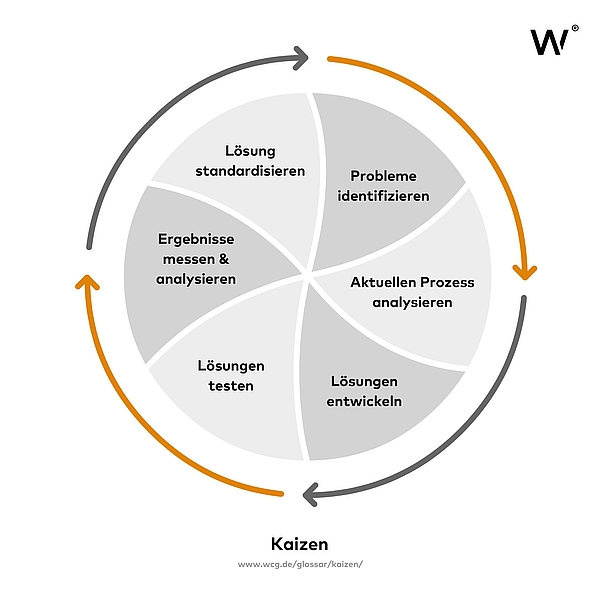

Der Kaizen-Prozess: Schritt für Schritt erklärt

Kaizen ist mehr als ein Schlagwort – es ist ein bewährter Prozess, der Unternehmen hilft, sich kontinuierlich zu verbessern. Im Zentrum steht ein klar strukturierter Ablauf, der in fünf Schritten immer wieder durchlaufen wird. So wird Verbesserung zum festen Bestandteil des Arbeitsalltags.

1. Ist-Zustand analysieren

Bevor Veränderungen umgesetzt werden, ist ein präzises Verständnis des aktuellen Zustands entscheidend. In dieser Phase werden:

-

Prozesse und Abläufe detailliert beobachtet und dokumentiert:

Ziel ist es, jeden Schritt im Arbeitsprozess zu verstehen und zu visualisieren, etwa durch Prozessdiagramme oder Wertstromanalysen. -

Schwachstellen und Verschwendung identifiziert:

Typische Verschwendungen (Muda) wie Überproduktion, Wartezeiten oder unnötige Transporte werden sichtbar gemacht. Hierbei helfen Methoden wie das Gemba Walk, bei dem Führungskräfte den Arbeitsplatz direkt aufsuchen.

Praxis-Tipp:

Nutze Checklisten und Interviews mit Mitarbeitenden, um ein vollständiges Bild des Ist-Zustands zu erhalten.

2. Verbesserungsmöglichkeiten finden

Im zweiten Schritt steht die Suche nach Potenzialen im Vordergrund:

-

Mitarbeitende aktiv einbeziehen:

Kaizen lebt vom Wissen aller. In Workshops oder Teammeetings werden Ideen gesammelt und diskutiert. -

Ursachenanalyse durchführen:

Werkzeuge wie die 5-Why-Methode helfen, die wahren Ursachen von Problemen zu erkennen, statt nur Symptome zu behandeln.

Praxis-Tipp:

Visualisiere Ideen und Problemursachen auf Kaizen-Boards oder mit Ishikawa-Diagrammen, um den Überblick zu behalten.

3. Lösungen entwickeln und testen

Jetzt wird aus Theorie Praxis:

-

Kleine Veränderungen („Experimente“) umsetzen:

Statt großer Umwälzungen werden gezielt kleine Verbesserungen ausprobiert – etwa eine neue Anordnung am Arbeitsplatz oder geänderte Abläufe. -

Wirkung beobachten und messen:

Die Ergebnisse werden anhand klarer Kennzahlen (KPIs) überprüft. Was funktioniert, wird weiterverfolgt – was nicht, wird angepasst.

Praxis-Tipp:

Nutze den PDCA-Zyklus (Plan-Do-Check-Act), um Verbesserungen systematisch zu testen und zu bewerten.

4. Standardisieren

Erfolgreiche Veränderungen sollen Bestand haben:

-

Bewährte Verbesserungen als neuen Standard festlegen:

Was sich bewährt, wird dokumentiert und als verbindlicher Prozess eingeführt. -

Dokumentation und Schulung der Mitarbeitenden:

Alle Beteiligten werden auf den neuen Stand gebracht, um einheitliche Abläufe sicherzustellen und Wissen zu sichern.

Praxis-Tipp:

Erstelle klare Arbeitsanweisungen und halte regelmäßige Schulungen ab, damit Standards gelebt werden.

5. Wiederholen

Kaizen ist kein einmaliges Projekt, sondern ein fortlaufender Prozess:

-

Der Zyklus beginnt von vorn:

Nach der Standardisierung wird der Prozess erneut analysiert, um weitere Verbesserungen zu identifizieren. So entsteht eine Kultur des kontinuierlichen Lernens und Wachsens.

Praxis-Tipp:

Feiere kleine Erfolge und mache Fortschritte sichtbar – das motiviert das Team, weiter am Ball zu bleiben.

Fazit: Kaizen als Motor für nachhaltigen Erfolg

Der Kaizen-Prozess macht kontinuierliche Verbesserung greifbar und umsetzbar – Schritt für Schritt. Durch die konsequente Anwendung dieser fünf Phasen werden Unternehmen effizienter, innovativer und schaffen eine motivierende Arbeitsatmosphäre. Entscheidend ist, dass alle Mitarbeitenden eingebunden werden und Verbesserungen zur gemeinsamen Aufgabe werden.

Praktische Kaizen-Methoden und Werkzeuge

Kaizen lebt von der Anwendung bewährter Methoden und Tools, die kontinuierliche Verbesserungen im Unternehmen greifbar und umsetzbar machen. Im Folgenden findest du die wichtigsten Kaizen-Werkzeuge, ihre Funktionsweise und Tipps für die Praxis.

1. PDCA-Zyklus (Deming-Kreis)

Der PDCA-Zyklus ist das Herzstück des Kaizen-Ansatzes und steht für einen systematischen Verbesserungsprozess in vier Schritten:

Der PDCA-Zyklus ist das Herzstück des Kaizen-Ansatzes und steht für einen systematischen Verbesserungsprozess in vier Schritten:

- Plan (Planen): Ziel definieren, Problem analysieren und Maßnahmen zur Verbesserung planen.

- Do (Umsetzen): Die geplanten Maßnahmen im kleinen Rahmen ausprobieren.

- Check (Überprüfen): Ergebnisse messen und mit den Zielvorgaben vergleichen.

- Act (Handeln): Bei Erfolg wird die Verbesserung als Standard festgelegt; andernfalls werden die Maßnahmen angepasst und der Zyklus beginnt von vorn.

Praxis-Tipp:

Setze den PDCA-Zyklus regelmäßig in Teamsitzungen ein, um Verbesserungen strukturiert und nachvollziehbar umzusetzen.

2. 5S-Methode: Ordnung und Effizienz am Arbeitsplatz

Die 5S-Methode ist ein Klassiker zur nachhaltigen Arbeitsplatzorganisation und Grundlage für effiziente Prozesse:

Die 5S-Methode ist ein Klassiker zur nachhaltigen Arbeitsplatzorganisation und Grundlage für effiziente Prozesse:

- Sortieren (Seiri): Unnötige Gegenstände aussortieren und entsorgen.

- Systematisieren (Seiton): Arbeitsmittel logisch und griffbereit anordnen.

- Säubern (Seiso): Arbeitsplatz regelmäßig reinigen und instand halten.

- Standardisieren (Seiketsu): Ordnung und Sauberkeit durch Standards sichern.

- Selbstdisziplin (Shitsuke): Die neuen Regeln konsequent einhalten und regelmäßig überprüfen.

Praxis-Tipp:

Fotodokumentationen von „Vorher-Nachher“-Situationen motivieren Teams und machen Erfolge sichtbar.

3. KVP-Workshops (Kontinuierlicher Verbesserungsprozess)

KVP-Workshops sind regelmäßige Treffen, bei denen Mitarbeitende gemeinsam an Verbesserungen arbeiten. Ziel ist es, Probleme zu identifizieren, Lösungen zu entwickeln und diese direkt umzusetzen.

- Förderung von Teamarbeit und Kreativität

- Schnelle Umsetzung kleiner Verbesserungen

- Stärkung der Eigenverantwortung

Praxis-Tipp:

Nutze Moderationskarten und Kaizen-Boards, um Ideen zu sammeln und den Fortschritt sichtbar zu machen.

4. Gemba Walk: Verbesserung am Ort des Geschehens

Der Gemba Walk bedeutet, dass Führungskräfte und Mitarbeitende regelmäßig „an den Ort des Geschehens“ (japanisch: Gemba) gehen. Ziel ist es, Prozesse direkt vor Ort zu beobachten, mit Mitarbeitenden ins Gespräch zu kommen und Verbesserungspotenziale zu erkennen.

- Direkter Austausch mit den Mitarbeitenden

- Praxisnahe Problemlösung

- Stärkung des Vertrauens und der Zusammenarbeit

Praxis-Tipp:

Stelle beim Gemba Walk offene Fragen und höre aktiv zu – so entstehen wertvolle Verbesserungsideen.

5. Kaizen-Boards: Transparenz und Beteiligung

Kaizen-Boards sind visuelle Tafeln, auf denen Verbesserungsvorschläge gesammelt und der Umsetzungsstatus dokumentiert werden. Sie fördern Transparenz und motivieren das Team, sich aktiv einzubringen.

- Übersicht über laufende und abgeschlossene Verbesserungen

- Förderung der Beteiligung aller Mitarbeitenden

- Schnelle Identifikation von Engpässen

Praxis-Tipp:

Digitale Kaizen-Boards ermöglichen ortsunabhängige Zusammenarbeit und erleichtern die Nachverfolgung von Maßnahmen.

Weitere nützliche Kaizen-Tools

- Ishikawa-Diagramm (Fischgräten-Diagramm): Ursachenanalyse für Probleme

- 5-Why-Methode: Mehrfaches Nachfragen, um die Wurzel eines Problems zu finden

- Standard Operating Procedures (SOPs): Dokumentation bewährter Abläufe

Warum sind diese Methoden so wirkungsvoll?

Die konsequente Anwendung dieser Kaizen-Tools fördert eine Kultur der Offenheit, Eigenverantwortung und stetigen Verbesserung. Unternehmen wie Toyota, Bosch oder Siemens setzen seit Jahrzehnten erfolgreich auf diese Methoden und profitieren von messbarer Effizienzsteigerung, höherer Qualität und zufriedeneren Mitarbeitenden.

Tipp:

Starte mit einem Werkzeug, das zu deinem Team passt, und feiere sichtbare Erfolge – so wird Kaizen schnell zum festen Bestandteil des Arbeitsalltags.

Erfolgsfaktoren für die Kaizen-Einführung

Die Einführung von Kaizen ist ein entscheidender Schritt auf dem Weg zu einer nachhaltigen Verbesserungskultur im Unternehmen. Doch nicht jede Initiative führt automatisch zum Erfolg. Damit Kaizen wirklich wirkt, müssen einige zentrale Erfolgsfaktoren beachtet werden. Hier erfährst du, worauf es ankommt – praxisnah und verständlich erklärt.

1. Führung und Vorbildfunktion

Der wichtigste Hebel für eine erfolgreiche Kaizen-Einführung ist das Engagement der Führungskräfte. Sie müssen Kaizen nicht nur unterstützen, sondern aktiv vorleben:

- Vorbild sein: Führungskräfte setzen Standards, indem sie selbst kontinuierlich nach Verbesserungen suchen und offen für Veränderungen sind.

- Ressourcen bereitstellen: Zeit, Budget und Schulungen für Kaizen-Aktivitäten ermöglichen.

- Mitarbeitende motivieren: Erfolge anerkennen, Feedback geben und die Bedeutung von Kaizen im Alltag betonen.

Praxis-Tipp:

Regelmäßige Gemba Walks und die Teilnahme an KVP-Workshops durch das Management stärken die Glaubwürdigkeit und Akzeptanz von Kaizen.

2. Beteiligung aller Mitarbeitenden

Kaizen lebt von der aktiven Beteiligung aller – vom Azubi bis zur Geschäftsleitung. Nur wenn jeder mitzieht, entfaltet Kaizen seine volle Wirkung:

- Ideen fördern: Jede Meinung zählt. Strukturiere Möglichkeiten, wie Mitarbeitende Vorschläge einbringen können (z. B. Kaizen-Boards, Ideenboxen).

- Teamarbeit stärken: Verbesserungen werden gemeinsam entwickelt und umgesetzt.

- Schulungen anbieten: Kaizen-Methoden und -Werkzeuge müssen für alle verständlich und anwendbar sein.

Praxis-Tipp:

Feiere kleine Erfolge sichtbar im Team, um die Motivation hochzuhalten und Nachahmer zu gewinnen.

3. Fehlerkultur

Eine konstruktive Fehlerkultur ist das Fundament für kontinuierliche Verbesserung:

- Fehler als Lernchance: Fehler werden nicht bestraft, sondern als wertvolle Hinweise auf Verbesserungsbedarf genutzt.

- Offenheit fördern: Mitarbeitende sollen Probleme ansprechen dürfen, ohne Angst vor negativen Konsequenzen.

- Ursachenanalyse statt Schuldzuweisung: Mit Methoden wie der 5-Why-Technik werden Probleme an der Wurzel gepackt.

Praxis-Tipp:

Ermutige Teams, Fehler offen zu diskutieren und gemeinsam Lösungen zu entwickeln.

4. Transparente Kommunikation

Offene und ehrliche Kommunikation ist essenziell, damit Kaizen im Unternehmen verankert wird:

- Informationen teilen: Ziele, Fortschritte und Erfolge werden regelmäßig und für alle sichtbar kommuniziert.

- Feedback-Kultur etablieren: Rückmeldungen zu Verbesserungsvorschlägen und deren Umsetzung fördern das Engagement.

- Transparente Prozesse: Jeder weiß, wie Entscheidungen getroffen und Verbesserungen umgesetzt werden.

Praxis-Tipp:

Nutze visuelle Hilfsmittel wie Kaizen-Boards oder digitale Tools, um den Status von Verbesserungsprojekten für alle nachvollziehbar zu machen.

5. Kontinuität

Kaizen ist kein kurzfristiges Projekt, sondern ein fortlaufender Prozess:

- Dranbleiben: Verbesserungen werden regelmäßig überprüft und weiterentwickelt.

- Standards anpassen: Was sich bewährt, wird als neuer Standard festgelegt – und der Zyklus beginnt von vorn.

- Langfristige Perspektive: Kaizen braucht Zeit, um seine volle Wirkung zu entfalten. Geduld und Ausdauer sind gefragt.

Praxis-Tipp:

Plane regelmäßige Kaizen-Workshops und Reviews ein, um die Dynamik aufrechtzuerhalten und neue Impulse zu setzen.

Warum sind diese Faktoren so entscheidend?

Unternehmen wie Toyota, Bosch oder Siemens zeigen: Nur wenn Führung, Beteiligung, Fehlerkultur, Kommunikation und Kontinuität zusammenspielen, wird Kaizen zum festen Bestandteil der Unternehmenskultur – und sorgt für messbare Erfolge in Effizienz, Qualität und Mitarbeiterzufriedenheit.

Best Practices: Kaizen in der Praxis

Kaizen ist kein theoretisches Konzept, sondern wird von erfolgreichen Unternehmen weltweit tagtäglich gelebt. Die folgenden Praxisbeispiele zeigen, wie Kaizen branchenübergreifend für nachhaltige Verbesserungen sorgt – von der Produktion bis ins Büro.

Toyota: Das Vorbild für gelebtes Kaizen

Toyota gilt international als Synonym für Kaizen und kontinuierliche Verbesserung. Das Unternehmen hat Kaizen tief in seine Unternehmenskultur und das berühmte Toyota Production System (TPS) integriert. Die wichtigsten Erfolgsfaktoren bei Toyota:

- Tägliche Verbesserungen: Mitarbeitende auf allen Ebenen sind angehalten, kleine Veränderungen vorzuschlagen und umzusetzen – egal ob am Fließband oder in der Verwaltung.

- Gemba Walks: Führungskräfte gehen regelmäßig „an den Ort des Geschehens“, um Prozesse vor Ort zu beobachten und gemeinsam mit den Teams Optimierungspotenziale zu identifizieren.

- Standardisierung: Erfolgreiche Verbesserungen werden sofort dokumentiert und als neuer Standard etabliert. So bleibt das erreichte Niveau dauerhaft erhalten.

- Fehlerkultur: Fehler werden offen angesprochen und als Chance zur Ursachenanalyse und Weiterentwicklung genutzt.

Das Ergebnis: Toyota konnte seine Effizienz kontinuierlich steigern, die Fehlerquote drastisch senken und sich als Qualitätsführer im Automobilbau etablieren.

Bosch: KVP in der Fertigung

Bosch setzt auf den Kontinuierlichen Verbesserungsprozess (KVP) als festen Bestandteil der Produktionskultur. Die wichtigsten Best Practices bei Bosch:

- Regelmäßige KVP-Workshops: Teams treffen sich in kurzen, strukturierten Workshops, um gemeinsam Probleme zu analysieren und Lösungen zu entwickeln.

- Mitarbeitende als Ideengeber: Jede und jeder ist eingeladen, Verbesserungsvorschläge einzubringen – von der Produktionslinie bis zur Instandhaltung.

- Schnelle Umsetzung: Kleine Verbesserungen werden sofort ausprobiert und bei Erfolg in den Arbeitsalltag integriert.

- Transparenz: Kaizen-Boards visualisieren laufende und abgeschlossene Verbesserungsmaßnahmen für das gesamte Team.

Durch diese konsequente Einbindung aller Mitarbeitenden konnte Bosch die Produktivität steigern, Kosten senken und die Motivation in der Belegschaft erhöhen.

Siemens: Kaizen im Büro

Kaizen ist nicht auf die Produktion beschränkt – auch in administrativen Bereichen entfaltet die Methode große Wirkung. Siemens zeigt, wie Kaizen im Büroalltag funktioniert:

- Prozessoptimierung im Rechnungswesen: Durch die Analyse und Vereinfachung von Abläufen werden Fehlerquellen reduziert und Bearbeitungszeiten verkürzt.

- Digitale Kaizen-Boards: Verbesserungsvorschläge und deren Status werden digital erfasst und für alle sichtbar gemacht.

- Interdisziplinäre Teams: Mitarbeitende aus verschiedenen Abteilungen arbeiten gemeinsam an der Optimierung von Büroprozessen.

- Schulungen und Workshops: Regelmäßige Trainings fördern das Kaizen-Mindset und machen kontinuierliche Verbesserung zum festen Bestandteil der Arbeitskultur.

Das Ergebnis: Effizientere Prozesse, weniger Fehler und eine höhere Zufriedenheit bei Mitarbeitenden und Kunden.

Fazit: Was Unternehmen von den Kaizen-Vorbildern lernen können

Die Praxisbeispiele von Toyota, Bosch und Siemens zeigen eindrucksvoll, dass Kaizen unabhängig von Branche und Unternehmensgröße funktioniert. Entscheidend ist die konsequente Einbindung aller Mitarbeitenden, die Offenheit für Veränderungen und die Bereitschaft, Verbesserungen Schritt für Schritt umzusetzen. Wer Kaizen lebt, schafft eine Kultur der Exzellenz, die sich in messbaren Erfolgen widerspiegelt.

Tipp:

Starte mit kleinen Verbesserungsprojekten, mache Erfolge sichtbar und motiviere dein Team, Kaizen als festen Bestandteil des Arbeitsalltags zu etablieren.

Herausforderungen und Grenzen von Kaizen

Kaizen gilt als Schlüsselkonzept für kontinuierliche Verbesserung und nachhaltigen Unternehmenserfolg – doch auch diese Methode stößt in der Praxis auf typische Hürden und Grenzen. Wer Kaizen erfolgreich einführen will, sollte sich dieser Herausforderungen bewusst sein und aktiv gegensteuern.

1. Widerstand gegen Veränderung

Nicht jeder Mitarbeitende ist sofort begeistert, wenn es um Veränderungen geht. Besonders in Unternehmen mit etablierten Strukturen und Routinen kann Kaizen auf Skepsis oder sogar Ablehnung stoßen. Gründe dafür sind:

- Angst vor zusätzlicher Arbeit oder Verantwortung

- Unsicherheit gegenüber neuen Abläufen

- Sorge, dass eigene Fehler sichtbarer werden

Lösung:

Transparente Kommunikation, Einbindung aller Beteiligten und das Feiern kleiner Erfolge helfen, Vorbehalte abzubauen und Akzeptanz zu schaffen.

2. Geduld erforderlich

Kaizen ist auf langfristige, stetige Verbesserungen ausgelegt. Die Ergebnisse zeigen sich oft erst nach einiger Zeit – schnelle Erfolge sind selten. Das kann zu Frustration führen, insbesondere wenn kurzfristige Ziele im Vordergrund stehen.

Lösung:

Realistische Erwartungen setzen, regelmäßig Fortschritte kommunizieren und kleine Erfolge sichtbar machen. So bleibt die Motivation im Team erhalten.

3. Gefahr der Überbürokratisierung

Ein zu starker Fokus auf Regeln, Dokumentation und Standards kann die Kreativität und Flexibilität im Unternehmen bremsen. Wenn Kaizen zu bürokratisch umgesetzt wird, drohen folgende Risiken:

- Innovationskraft leidet

- Mitarbeitende fühlen sich kontrolliert statt motiviert

- Prozesse werden unnötig verkompliziert

Lösung:

Den richtigen Mittelweg finden: Standards schaffen Sicherheit, aber Raum für kreative Lösungen und Experimente muss erhalten bleiben.

4. Kulturelle Unterschiede

Kaizen lebt von Teamgeist, offener Kommunikation und einer positiven Fehlerkultur. Diese Werte sind nicht in jeder Unternehmenskultur selbstverständlich. In hierarchisch geprägten oder stark wettbewerbsorientierten Umfeldern kann Kaizen schwerer Fuß fassen.

Lösung:

Kaizen-Prinzipien an die jeweilige Unternehmenskultur anpassen und Schritt für Schritt einführen. Führungskräfte sollten als Vorbilder agieren und eine offene, wertschätzende Atmosphäre fördern.

Tipp:

Starte mit kleinen Pilotprojekten, bei denen erste Erfolge schnell sichtbar werden. So entsteht Motivation im Team und Kaizen kann sich schrittweise als fester Bestandteil der Unternehmenskultur etablieren.

FAQ: Häufig gestellte Fragen zu Kaizen

Was ist der Unterschied zwischen Kaizen und Innovation?

Kaizen steht für stetige, kleine Verbesserungen, während Innovation auf bahnbrechende Neuerungen abzielt.

Kann Kaizen auch in kleinen Unternehmen funktionieren?

Ja, gerade kleine Teams profitieren von schnellen, flexiblen Verbesserungen.

Wie lange dauert die Einführung von Kaizen?

Kaizen ist ein fortlaufender Prozess, erste Erfolge sind aber oft schon nach wenigen Wochen sichtbar.

Welche Rolle spielen Führungskräfte bei Kaizen?

Sie müssen Kaizen vorleben, fördern und Mitarbeitende aktiv einbinden.

Gibt es digitale Tools für Kaizen?

Ja, z.B. digitale Kaizen-Boards oder KVP-Software zur Ideensammlung und Nachverfolgung.

Fazit: Mit Kaizen zu nachhaltigem Erfolg

Kaizen ist weit mehr als eine Sammlung von Methoden – es ist eine tief verankerte Haltung, die Unternehmen und Teams dauerhaft erfolgreicher macht. Wer kontinuierliche Verbesserung nicht nur als Projekt, sondern als festen Bestandteil der Unternehmenskultur lebt, schafft die Basis für langfristigen Erfolg, Innovation und Wettbewerbsfähigkeit.

Warum Kaizen mehr als eine Methode ist

- Kultur der Offenheit: Kaizen fördert eine Atmosphäre, in der Veränderungen willkommen sind und jede Idee zählt. Mitarbeitende werden ermutigt, Verbesserungsvorschläge einzubringen und aktiv an der Weiterentwicklung mitzuwirken.

- Effizienz und Qualität: Durch die konsequente Beseitigung von Verschwendung und die ständige Optimierung von Prozessen werden Ressourcen geschont, Fehler reduziert und die Produkt- sowie Servicequalität nachhaltig gesteigert.

- Innovation aus dem Alltag: Kaizen setzt auf viele kleine, stetige Verbesserungen, die in Summe große Wirkung entfalten. So entsteht eine Innovationskultur, die nicht auf große Durchbrüche wartet, sondern kontinuierlich Fortschritte erzielt.

- Motivation und Teamgeist: Die Einbindung aller Mitarbeitenden stärkt das Wir-Gefühl und sorgt für eine hohe Identifikation mit dem Unternehmen. Erfolge werden gemeinsam gefeiert und machen Lust auf mehr.

Überall einsetzbar – mit messbaren Ergebnissen

Ob in der Produktion, in der Verwaltung oder im Dienstleistungsbereich: Kaizen lässt sich branchenübergreifend anwenden. Unternehmen wie Toyota, Bosch oder Siemens zeigen, dass kontinuierliche Verbesserung zu

- höherer Produktivität,

- besserer Qualität,

- motivierten Mitarbeitenden

- und nachhaltiger Wettbewerbsfähigkeit

führt.

Dein nächster Schritt

Kaizen beginnt mit dem ersten kleinen Schritt. Starte heute mit einem Verbesserungsprojekt, binde dein Team ein und mache Erfolge sichtbar. So wird Kaizen zum festen Bestandteil des Arbeitsalltags – und der Weg zu nachhaltigem Erfolg ist geebnet.

„Kaizen ist nicht nur eine Methode, sondern eine Denkweise, die jeden Tag aufs Neue gelebt werden muss.“ – Masaaki Imai